万得集团精益生产做出了“国际范儿”

在汽车产业升级转型的巨大压力之下,没有哪家企业敢拿出1000万元做这样一件事,而万得汽车集团有限公司(简称“万得集团”)董事长兼总裁曾庆东却把这1000万用得如此坚定。

2017年8月28日,万得生产系统项目(即“WPS项目”)正式启动,仅对外咨询费用就达到了1000万。这是万得集团精益生产改善力度最强的一次,是最能体现国际化特征的一次,是成效最为显著的一次,是从管理团队到基层员工普遍认可的一次。

“宝马、博世这样的优秀汽车和零部件企业都在还努力,我们有什么理由不努力?”采访过程中,曾庆东这样对《中国汽车报》记者说。他敢于直面中国汽车产业与国际先进水平的差距,他的坚定更是对中国汽车零部件企业升级转型的自信。

“他们触动了我的心坎儿”

两件事触动了曾庆东的心坎儿,也让曾庆东决定下大力度走精益生产之路。

第一件事是万得集团两年前参与某国际知名零部件公司业务的并购。曾庆东表示,尽管最终收购没能成功,但收购过程让我们看到了对方管理水平的先进性。“这就是万得集团精益生产要持续改善的方向。”曾庆东说。

第二件事是与德国知名咨询机构诗道芬结识之后,曾庆东参观了位于江苏的两家德资汽车零部件企业,同时也是精益生产标杆企业。“在国内汽车零部件市场激烈的竞争中,他们的订单连续不段,生产热火朝天,原因是在核心技术上取得领先,新产品产业化速度非常快。”曾庆东对记者说,“就是这样已经有一定竞争优势的企业都还在继续强调精益生产的重要性,我们就更应该系统性的、加大力度去实施。”

曾庆东认为,市场竞争越是激烈,企业就越能获得上升的机会。在这个过程中,如果我们的管理、技术有足够的实力,未来发展的潜力就会更大。当前,精益生产和智能制造的理念是相通的,都是强调企业管理能力、生产效率的提升。作为以汽车零部件为主营业务的万得集团必须要苦练内功。

去年8月,WPS项目确立之后,万得集团成立了以董事长曾庆东、各子公司总经理直接牵头的项目组,目的是要在全集团形成革命性的改变,集团旗下锦州汉拿电机有限公司(简称“汉拿电机”)、锦州锦恒汽车安全系统股份有限公司(简称“锦州锦恒”)、锦州万友机械部件有限公司(简称“锦州万友”)以及济南沃德汽车零部件有限公司(简称“济南沃德”)全员参与,以“灯塔项目”为示范,提高企业管理层的管理能力和员工主动发现问题、主动解决问题的能力。

推动精益生产工作,发挥“灯塔项目”示范效应会不会有阻力?答案是肯定的。“这一年我们经历了从大家反对,到尝试实施;从被动接受到一致认可的转变过程。”曾庆东说,仅这些“灯塔项目”已经为万得集团节省五百多万元的成本支出,这还只是阶段性成果,未来产生的价值会更高。

“我们取得了意想不到的成绩”

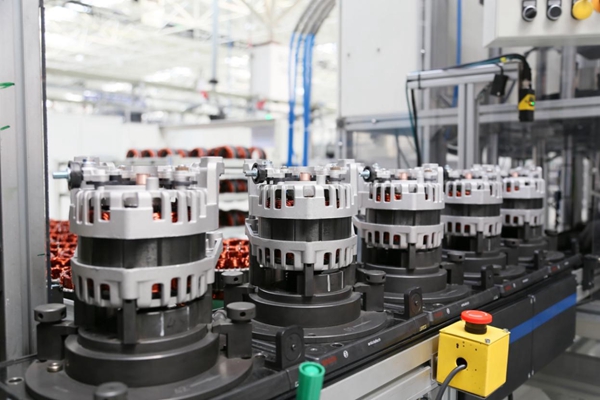

今年9月,工信部发布了关于公布《2018年智能制造试点示范项目名单》的通告,汉拿电机汽车发电机及起动机智能制造试点示范项目位列其中。这个项目就位于万得集团汽车电器产业园区的汉拿电机新厂房内。

曾庆东说:“我们认为汉拿电机新厂房的规划已经非常完善了,但WPS项目的实施让我们有了意想不到的收获。”一是新工厂布局重新优化,减少库存量,原计划9000平米的库房完全节省出来;二是新工厂仅仅通过生产设备运转效率的提升,就将年产能从1300万台提高到了1500万台。 经过一年的努力,万得集团“灯塔项目”都取得了良好的阶段性成果。

锦州锦恒公司注塑车间SMED试点项目,设备换型时间节省49%、在制品库存量减少50%;喷漆车间OEE提升试点项目,设备综合效率提升21%,产能每条线每月提升20%......

锦州万友二分厂镀前磨线TPM项目,设备总体效率提升到81.3%,机器停机时间减少60%,产能每班提高到4400只......

汉拿电机全员生产维护TPM项目,机器停机时间从70分钟减低到50分钟以内、装配线班产能从800台提升到920台;发电机6线快速换模SMED项目,换型时间从50分钟缩减到25分钟、绕线机换模从14小时缩减到4.4小时......

采访过程中,来自诗道芬的现场指导教练对记者说:“万得集团产品线丰富,子公司之间在推进精益生产的过程中可以相互学习;每家工厂都具有不同的特点,精益生产改善的方法也不相同,克服了很多困难。”

“打造世界级的汽车零部件公司”

“万得集团是我在中国接触的第一家民营汽车零部件公司,万得集团管理层领导能力强,能把精益生产的工作系统化操作起来。” 诗道芬高级顾问、万得精益项目总负责人迈克尔在接受记者采访时表示,“对比国际先进制造企业,万得集团精益生产能力还有不少提升的空间。”

迈克尔强调,万得集团已经实现了从上至下的持续改善,员工也能提出合理化建议,未来应着重拉动生产、减少库存,“我希望再过几年,万得集团能达到国际先进的精益管理和制造水平”。

据了解,万得集团生产系统由精益组织结构、关键绩效指标数据和目标、车间管理、学习型工厂、持续改进流程、拉动生产等关键因素构成,不仅是生产体系,非生产体系所有项目也可以实现100%的指标衡量。

实际上,精益生产对国内很多企业来说并不陌生,但对精益生产能持续、稳定推进的且成效显著的企业是非常少的。这一年来,万得集团着重创新能力的培养和管理理念的提升,万得集团员工对精益生产的认识,实现了从被动接受到主动掌握的转变。

当前市场的竞争已经不是简单的产品质量、性价比的竞争,而是未来可预见的预期竞争。万得集团在精益生产方面取得的成绩,让很多国际客户对万得集团未来发展的预期大大提高,万得集团也因此积累了在国际市场上的竞争优势。

曾庆东对未来发展有更高期许:“精益是一个持续的过程,生产制造能力的提高、员工素质的提高是无止境的,万得集团只有坚持下去才有可能成为世界一流的汽车零部件公司。”

对于接下来的一年,曾庆东表示,万得集团在精益生产方面的投入还会继续加大,将会超过千万投资,同时万得集团联手诗道芬规划在锦州合作设立“万得-诗道芬学院”,进行有关智能制造与工业4.0的实际应用培训项目。“我们要把精益生产的经验与行业分享,助力产业升级转型!”曾庆东强调。

【员工感言】

锦州锦恒副总经理 邱风

“这是人均生产价值全面提升的一年”

这一年是锦州锦恒生产效率快速提升的一年,也是人均生产价值快速提高的一年。一年时间的精益生产工作让我们从“推动生产”转变为“拉动生产”,实现了各工位之间只允许有一件半成品的目标;“循环送料系统”的使用大大减少了工厂库存产品的数量;“三级会议”实现了管理层与员工之间的定期定时沟通,让所有问题透明化,关键问题以“0.5h”为单位进行推进、反馈,领导管理能力、员工执行能力大大提高。

锦州万友副总经理 田永忠

“持续改进才能真正实现良性循环”

“灯塔项目”的示范效应逐渐显现,锦州万友员工整体素质和工作意识得到了全面提升。这一年,万友重点在管理方面进行改善,组织架构、人员构成都进行了合理化改进;在产品制造方面,产品不良率明显下降,客户交付指标明显提升。精益生产不是一天、两天的功夫就能见效的,只有我们多年持续努力才能真正实现良性循环。

汉拿电机副总经理 龙江

“精益的基本核心是尊重人”

汉拿电机的精益生产初期目标就是降库存,明年要在“精细物流”方面做更多的工作,并全面推广“拉动生产方式”。精益的基本核心是尊重人,我们在精益工作中获得的收益会以奖励的形式返还给员工,鼓励员工多干多得。现在,我们已经逐渐形成了一个学习型的组织,精益的理念得到了普及,员工也在不断挑战自我,进一步提高工作能力。

汉拿电机精益生产专员 张梦玥:

“向世界级卓越管理组织发展”

汉拿电机推广精益生产不是套用外来的模式,而是要建立适合自己的精益生产模式。我们在不断发现问题、不断改进问题;不断制定标准、不断打破标准,以获得持续改进和提升。我们不努力、不前进就会有人赶超我们,只有我们乐于挑战才能向成为世界级的卓越管理组织发展。

编辑:黄霞