是机遇更是趋势 EMB赛道即将迎来爆发式增长

当前,全球汽车产业正在发生深刻变革,电动化、智能化、网联化、共享化已成为汽车产业发展新趋势。在科技创新日新月异、国际竞争复杂多变的环境之下,突破关键技术成为自主品牌发展面临的重要课题。从全球汽车制动技术发展趋势来看,底盘线控制动成为行业大趋势,其EMB(电子机械线控制动)技术完全符合汽车电子化和智能化潮流,正在成为行业发展的新方向。日前,工信部发布《乘用车制动系统技术要求及试验方法》二次征求意见稿,首次新增ETBS(EMB是一种典型的ETBS)系统相关技术要求,这是对乘用车制动系统国家标准的一次重要修订,也是对汽车制动系统提出了新要求;而同样在商用车领域,商用车的新能源、智能化发展更是与EMB技术相辅相成,并得到了成熟应用。

是机遇更是趋势

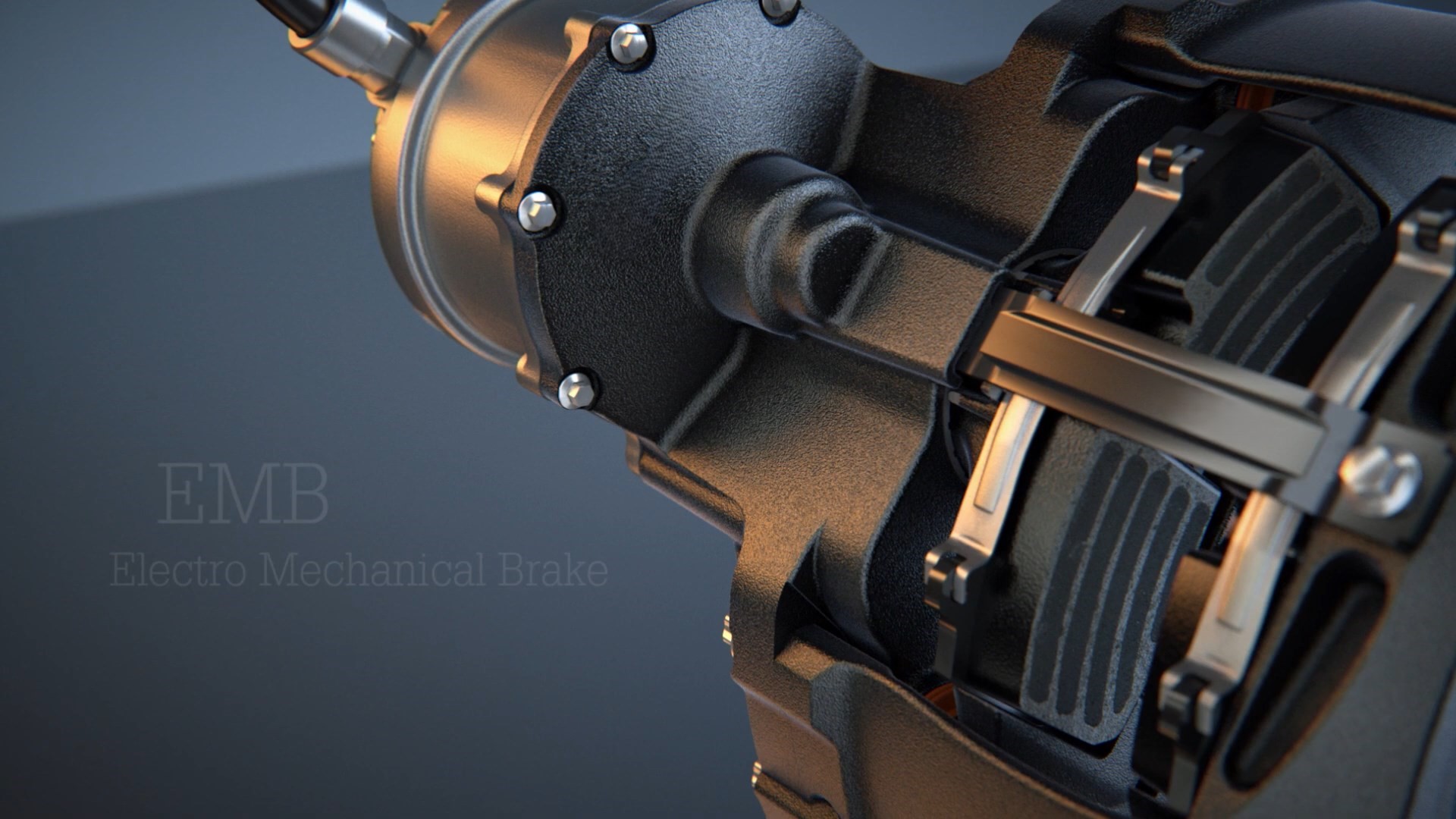

线控制动是汽车实现智能驾驶的必备执行机构之一,而EMB作为线控制动的终极技术路线,已成为明确的产业发展趋势。

在接受《中国汽车报》记者采访时,多位业内专家表示,随着新能源汽车渗透率的不断提升以及智能驾驶水平的逐渐升级,制动系统正加快向线控方向发展。EMB线控制动绕开了电磁阀类等核心部件及气压、液压系统PV特性,完全迈入电气化时代,控制灵活,结构简单,效率更高,实现完全人车解耦,是真正意义上的纯线控制动。EMB能够有效集成电子稳定系统(ESC)、自动紧急制动(AEB)、自适应巡航(ACC)和自动泊车(AP)等技术,可实现更多的冗余功能,大幅提高车辆行驶的稳定性和安全性,是高级别自动驾驶技术的理想制动执行机构,符合自动驾驶和低碳化汽车发展进程需求。此外,EMB可以充分结合电驱动产业基础长板优势,颠覆液压、气压辅助系统附件构型,充分开展底盘架构革新,重新定义车辆动力学设计和控制理论,促进全电动平台设计和电气化转型进程,是推动科技创新,实现产业换道超车的最佳途经。

有市场预计,到2030年,新能源汽车年销量可至2000万辆,而EMB系统目前量产的单车价值量在4000元左右。以当年渗透率50%测算,则EMB系统市场空间高达400亿元。目前,线控底盘已经上升为仅次于电池的第二成本位, 具有巨大的潜力和广阔的前景。

“这是行业发展带来的新机遇,更是时代进步的新趋势。新能源汽车和智能汽车是汽车工业毋庸置疑的发展趋势,其迅猛的增长速度有效推动了线控制动产品的需求,大大加速了其量产化的进程。”中国汽车工业协会制动系统分会专家委员李立刚说。

更利于产业发展、更有利于整车厂和终端用户

据介绍,线控制动是用精确的电子传感器和电子执行元件代替传统的制动系统,帮助车辆助力制动、回收能量,实现制动失效保护等,其弥补了传统液压制动在真空源失效情况下的制动缺陷。

当前,线控制动以电子液压制动(EHB)、电气线控制动(EBS)和电子机械制动(EMB)为主要形式。 “相比而言,EHB只是取消了踏板和主缸之间的机械连接,通过传感器将踏板输入的制动需求转化为电信号提供给ECU,同时保留了成熟的液压系统。ECU控制电机驱动传动机构推动活塞进行制动。当电子系统发生故障的时候,踏板连通制动轮缸,仍能保证500N踏板力下2.44m/s²的应急制动强度。而EMB则被视为真正意义上的线控制动系统,由电机驱动产生制动力,每个车轮上安装一个可以独立工作的电子机械制动器。这意味着,高阶智驾可以实现更快速的制动响应和单轮制动的独立精确控制,也更有利于系统接管人工驾驶。”业内专家指出。

李立刚也表示,EMB是一种先进的颠覆性线控制动技术,将原来由液压或者压缩空气驱动的制动改为由轮边电机来直接驱动,借以提高响应速度、实现单轮制动的独立精确控制等,同时也大大简化了结构、降低了装配和维护的难度。相比当前主流EBS电气线控制动和EHB(one-box或two-box)电子液压制动方案,实现制动系统由气/液到电的根本性改变,是真正意义上的全线控制动技术。

据介绍,因传统底盘空间受限,电动货车动力电池通常只能背在驾驶室后,大小受限且减小了货箱的体积,相比传统气压制动系统,搭载EMB后可以节省70%以上的底盘空间,易于完成商用车电池底盘集成化平台设计,大幅提升续驶里程;其次在轻量化方面,传动气压制动系统一般在310kg左右,EMB系统则190kg左右,EMB减少整车自重带来运输成本预计每年节省1.8万元左右,15年寿命期间节省27万元左右;并且根据欧盟研究,全套气压制动系统的消耗能量是EMB的2.7倍,用电消耗减少带来的用电成本预计每年节省4000元左右,15年寿命期间节省6万元左右;此外在装配和维护成本方面,EMB结构简单,整车生产线装配工人数和装配时间大幅减少,为原200元的一半以上,同时EMB可靠性高、部件少,相比传统整套气制动系统,故障率更低。

性能方面,EMB 可根据驱动轮滑移率快速精确调节夹紧力大小,在低附上坡时,达到爬坡稳定快速的效果;基于EMB快速精确的夹紧力控制,EMB紧急制动距离比气制动系统可缩短10%左右,且制动稳定性更好,车辆无抖动现象。此外,EMB执行外部控制器制动指令的响应时间及响应精度更快,可进一步满足智能驾驶和无人驾驶性能和冗余要求。

“作为整车轻量化、智能化的关键一环,EMB具有结构简单、响应快、控制精准等优势,能够更好支持高阶智驾对底盘控制的需求。并且从成本、技术、效果、生命周期等方面的综合考量,EMB系统更适合当前汽车产业的发展,更有利于使整车厂和终端用户受益。”李立刚说。

国内外EMB开发进展未有明显差距

虽然EMB的优势亮点诸多,但也存在技术挑战和相关标准的缺失。早期几乎无法量产,但经过二十多年的发展,随着电机技术、传动技术的进步,EMB 技术发展速度快速提升,已出现量产可能性。目前全球主要厂商包括博世、大陆采埃孚、伯特利、恒创智行等企业。

值得一提的是在商用车方面,瑞典瀚德参与了欧洲SPARC项目,联合Volvo、Explinovo等公司进行了EMB的试验,验证了EMB方案的优越性。2016年万安科技与瀚德汽车共同成立瀚德万安(现为恒创智行),恒创智行继承了瀚德的技术成果,在国内商用车平台率先实现了EMB的性能测试和装车应用。经过在EMB领域近八年的耕耘,产品升级到2.0平台,建立了完整的测试方法和评价体系,通过自建实验室及借用万安科技的台架试验和道路试验资源,完成并通过了严苛的台架测试(高于行业标准要求的250万次全耐久试验、3倍行业标准要求的60万次扭转疲劳试验、带140万次制动的长周期泥浆试验、125℃高温环境模拟长下坡连续制动试验等)和整车道路试验。在浙江诸暨,建成了年产3万套商用车EMB系统的多平台柔性化生产线,有望在2025年6月前完成量产准备,达到可小批量产状态。另外,其商用车EMB领先的产业化经验进一步加强恒创智行在乘用车领域的产业化能力,目前恒创智行在乘用车EMB领域已经完成A样试制装车。

由欧洲汽车零部件制造协会(CLEPA)提交的ECE-R13法规草案已针对EMB系统的能量供给和性能要求基本达成一致,已完成法规草案提交,2025年9月正式落地。国内标准方面,今年8月,GB 21670《乘用车制动系统技术要求及试验方法》加入了EMB相关内容,预计2026年初可正式实施。恒创智行是主要的参与单位。同时,在中汽中心总牵头下,恒创智行负责完成了GB 12676《商用车辆和挂车制动系统技术要求及试验方法》EMB相关内容的编制工作。8月份,全国汽标委制动分标委召开了《汽车电驱制动钳总成性能要求及台架试验方法》的启动会,恒创智行也是该标准的主要起草单位。

据透露,恒创智行不仅完成了国标EMB相关内容的初稿编制,而且在商用车领域,全面覆盖了中重卡、公交和客车全技术平台,已与十余家客户达成了合作;在乘用车领域已与5家客户达成了合作,合作的主机厂和定点项目均列国内首位,是目前国内唯一进行商用车、乘用车两大市场EMB开发的公司,是EMB法规和产业化落地的主要推动者之一。

值得一提的是,恒创智行拥有深厚的EMB领域独创性知识产权积累,目前已申请专利98项,近90%为发明专利,40%以上为国际专利,专利授权43项,其中发明专利32项。

如今,EMB量产节点临近,对比主流制动零部件厂商看,国内EMB发展速度远超预期,出现量产的可能,产业层面超越国际巨头,实现产业链自主可控的时机已经出现。国内零部件企业中,恒创智行商用车EMB预计于2025年6月完全达到C样小批量产状态,伯特利拟投资2.8亿元于年产60万套EMB研发及产业化项目,凯众股份(通过子公司炯熠电子)乘用车EMB在国内已完成冬标测试……

“从2016年布局开始,恒创智行就致力于EMB系统开发,经过多年努力其产品和技术已处于全球领先地位,目前已迭代到二代系统,并通过关键可靠性试验验证、整车法规试验、生产线建设等量产推进工作,正加速推进EMB的产业化落地。”李立刚说,随着国内企业产品开发速度加快,以及新技术和产业政策的双轮驱动,中国EMB系统市场即将迎来重要拐点。