中兴通讯为领克汽车产线数字化转型赋能

黑灯工厂、柔性化生产线、AGV小车运送物料,这些理念已在汽车行业应用多年,智能化工业生产模式为汽车行业降本增效提供了极大便利。不过,汽车行业的生产线环境复杂、工序繁多且混线生产变化频繁,以物料运输为例,传统依靠二维码及地磁导航的AGV小车时常会出现“迷路”与堵车现象。想要进一步提升生产节拍,势必需要更高效的技术手段作为基础。

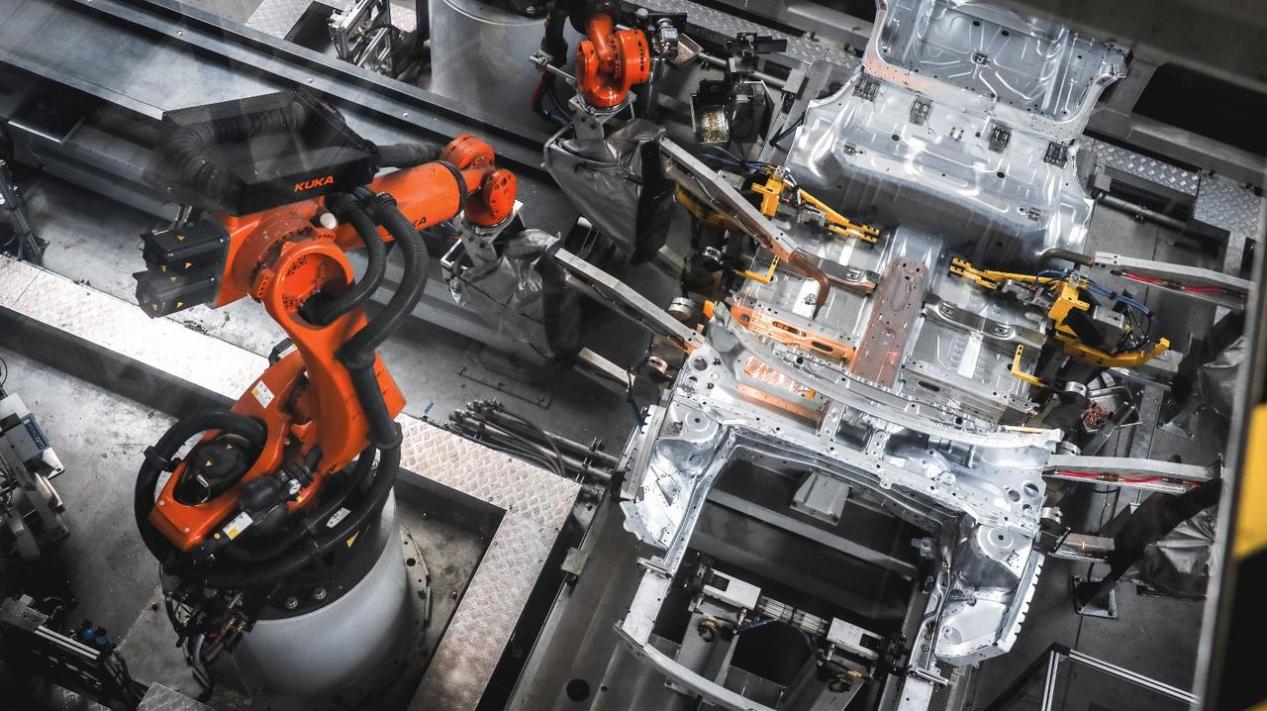

在河北张家口的领克汽车工厂,一种基于5G网络的工业互联网转型实践,正在为汽车行业数字化转型注入新动力。2022年,领克汽车张家口工厂启动生产线技改项目,通过联合中国移动河北公司、中兴通讯等合作伙伴,将5G网络的高可靠性、高稳定性和低时延特性与实际生产过程相结合,有效解决生产节拍提升难度大、混线生产变化频繁、Wi-Fi信号弱三大痛点。

在技术改进项目中,中国移动河北公司和中兴通讯为领克汽车张家口工厂建设了一张5G车企专网,实现了对2万平方米总装物流车间的作业区域覆盖,并在焊装车间采用4.9GHz频段组网,这一技改项目开展了基于5G专网的工业场景创新应用,并实现了对生产运营全部环节的覆盖。

目前,领克汽车张家口工厂在超过5万平方米的总装车间内部署有31辆集成5G模组的AGV小车,它们基于5G与激光SLAM导航技术,使AGV能在总装物流车间内进行高精度自主导航和智能冲突解脱,无需借助二维码、地磁等导航标识,即可实现自动化完成物料资源定时定点定量配送。这项技改方案利用5G网络低时延、高可靠特性,为AGV小车提供更稳定、可靠的网络连接能力,可实现厂区内21种物料周转场景的无人化,相较此前方案,物流效率及时性提升33%。

此外,5G确定性技术还应用于领克汽车张家口工厂的焊装车间。在以往焊装车间机械臂抓手更换、运载设备移动过程中,普遍存在线缆拖拽易损问题,这将导致产线停机,影响生产节拍。而在采用基于5G确定性网络解决方案后,通过对焊接工位改造,集成5G功能的伺服电机可自主驱动工位卡槽进行生产换线,解决生产过程中线缆磨损问题的出现。

以5G+SLAM导航技术、5G确定性技术为代表的5G内生确定性技术应用,正助力领克汽车张家口工厂发挥龙头企业带动作用。这种以5G技术带动制造业转型升级,以自身数字化转型经验赋能汽车行业的模式,正带动吉利集团国内35座工厂的数字化转型及河北张家口南山汽车产业集群110余家企业的发展。